深圳大洲医学科技有限公司创始人、CEO兼首席科学家杨景周博士作为通讯作者在材料表征领域国际权威期刊发表学术论文“激光熔融增材制造骨小梁多孔钽:力学性能评价与多孔结构表征”,系激光3D打印仿生骨小梁多孔钽基础研究论文,论证了其作为新一代多孔金属骨科植入材料的优异性能和结构。

钽金属具有极好的生物相容性、骨传导性、抗腐蚀性、化学稳定性、延展性,自1940年开始作为植入性生物医学材料应用于临床。由于其熔点高(2996°C)、难加工,且密度大(16.68g/cm3),医学应用受到很大限制,50年代到80年代主要以丝、片、薄板等形态作为外科手术缝合线、颅骨修复补片、骨折固定件等使用。直到90年代初,美国工业界发明了化学气相沉积高孔隙率多孔钽,相关骨科植入物产品开始广泛应用于临床,包括髋膝关节垫块、股骨头坏死重建棒、髋关节臼杯、膝关节假体、椎间融合器、脊椎假体、肩肘关节假体和足踝关节假体等。化学气相沉积工艺复杂,生产成本高,制备复杂形态和解剖学匹配个性化多孔钽植入物难度大,并且无法实现高度仿生多孔结构的精准调控和“规模化定制生产”。金属3D打印技术的进步,为突破该技术难题带来了希望。

图1 仿生骨小梁多孔结构三维建模图:侧视图、俯视图、纵切剖面图和三维图(从左至右)(原图3)[1]

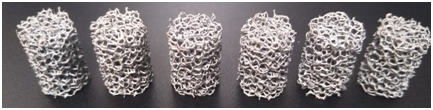

图2 激光3D打印仿生骨小梁多孔钽实物照片 [2]

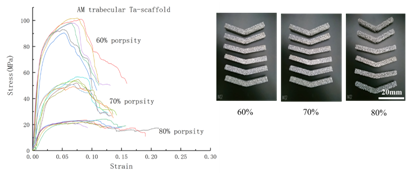

图3 激光3D打印不同孔隙率仿生骨小梁多孔钽弯曲试验应力-应变曲线和试样照片(原图8)

大洲医学经过研发攻关,突破激光3D打印仿生骨小梁多孔钽关键制备技术。如图1所示,采用专业建模软件可获得高度仿生骨小梁多孔结构,孔隙率、丝径、孔径、孔道连通性、孔径分布等孔道结构参数均可精准设计和调控。图2所示为打印仿生骨小梁多孔钽样品,其孔道结构与三维模型一致。不同年龄、性别的骨缺损和骨疾病患者的骨骼多孔结构以及不同部位的骨骼结构均有明显差异。3D打印可制备与患者骨缺损部位多孔结构和力学性能匹配的个性化定制多孔钽植入物。如图3所示,所制备骨小梁多孔钽弯曲强度可达到100MPa,剪切模量1.2-6.8GPa。耐压强度达到60MPa,压缩模量1.5-3.3GPa;扭转强度达到41MPa,扭矩达到91N·cm;且具有优异的塑性和力学可靠性。其综合力学性能介于人体松质骨和皮质骨之间,适合作为骨科植入物。

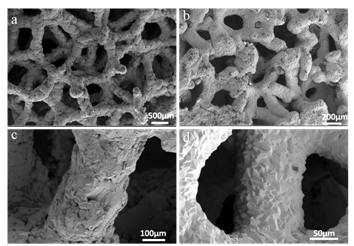

图4 不同工艺制备的仿生骨小梁多孔钽孔道结构对比:(a), (c) 激光3D打印;(b), (d) 化学气相沉积(原图11)[1]

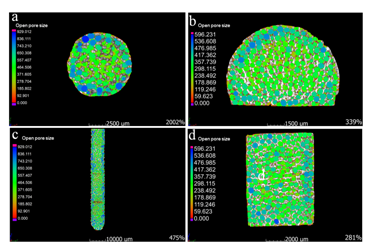

图5 仿生骨小梁孔径分布对比:(a), (c) 激光3D打印;(b), (d) 化学气相沉积(原图17)[1]

如图4和图5所示,激光熔融3D打印仿生骨小梁多孔钽具有与人体松质骨和小梁骨高度相似的孔道结构,孔道100%三维贯通,孔隙率可超过70%,有利于骨组织和血管长入(图6)。多孔结构的三维模型孔道参数与打印实物孔道参数之间存在差异,这是3D打印的技术难点之一。大洲医学通过打印工艺参数优化和后处理工艺调控,已突破该技术难点,可实现多孔结构的精准控制。基于优异的力学性能和多孔结构,激光3D打印多孔钽可作为新一代骨科植入材料修复骨缺损和治疗骨疾病。

该研究工作获得“十三五”国家重点研发计划“生物医用材料研发与组织器官修复替代”专项资助。大洲医学已申请激光3D打印仿生骨小梁多孔钽核心技术国际和国内发明专利10余项,并开始加速其骨科植入产品研发和产业化进程。

[1] Jingzhou Yang, et al. Additive manufacturing of trabecular tantalum scaffolds by laser powder bed fusion: Mechanical property evaluation and porous structure characterization, Materials Characterization,2020, 110694, https://doi.org/10.1016/j.matchar.2020.110694.

[2]深圳大洲医学科技有限公司技术研发资料

请使用微信扫一扫

了解公司详情